Courriel : [email protected] Téléphone : (+86) 134 1323 8643

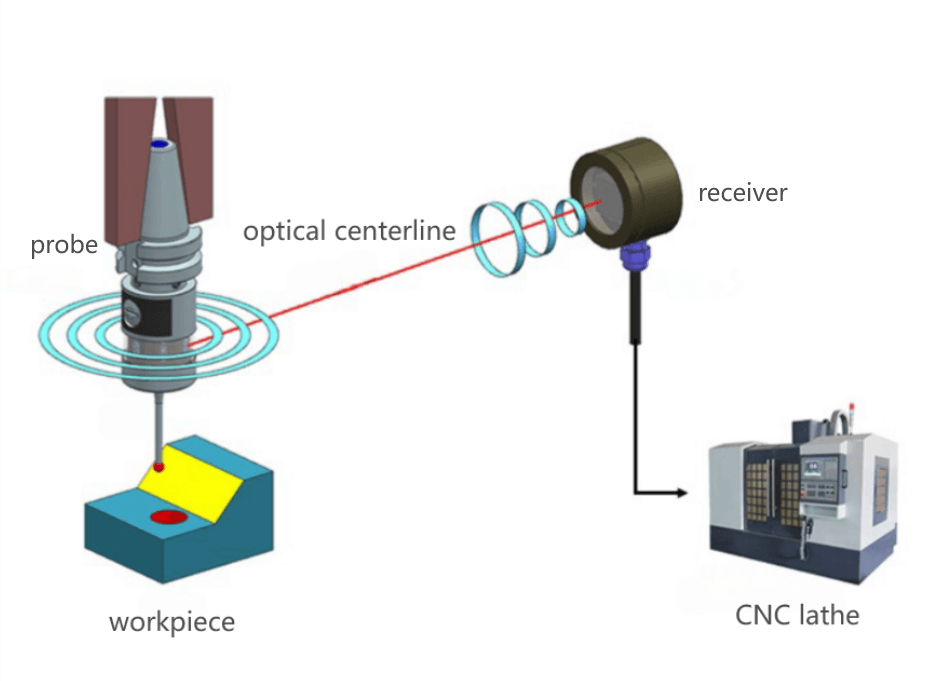

Vous avez déjà souhaité que votre machine CNC trouve automatiquement son point de référence ou vérifie les dimensions de la pièce ? Le palpeur peut faire de ce souhait une réalité. Ce guide vous apportera les connaissances nécessaires à la configuration et à l'utilisation d'un palpeur, ce qui vous permettra d'atteindre un nouveau niveau d'efficacité et de précision dans vos opérations CNC.

Introduction aux palpeurs pour machines CNC

Un palpeur est un outil sensoriel pour les machines à commande numérique. Il est doté d'un stylet à ressort qui entre en contact avec la pièce à usiner ou une surface conductrice. Ce contact déclenche un signal vers le contrôleur CNC, ce qui permet d'exécuter des fonctions automatisées telles que :

- Configuration de la pièce :Le palpeur peut localiser les points zéro X, Y et Z de la pièce à usiner, ce qui garantit un positionnement précis de l'outil lors de l'usinage.

- Décalage de la longueur de l'outil et compensation de l'usure :En touchant un point de référence, le palpeur peut automatiquement déterminer et régler le décalage de la longueur de l'outil, en compensant l'usure de l'outil de coupe.

- Vérification des dimensions de la pièce :La sonde peut mesurer l'épaisseur ou des dimensions spécifiques de la pièce, éliminant ainsi les erreurs de mesure manuelle.

- Inspection en cours de fabrication :Le palpeur peut être utilisé pendant l'usinage pour vérifier la précision de la trajectoire de l'outil et identifier les erreurs potentielles.

Comprendre les principes de base des palpeurs pour les machines CNC

Voici un aperçu des principaux composants d'un palpeur :

- Stylet :La pointe de la sonde, généralement fabriquée dans un matériau conducteur comme l'acier à ressort. Elle entre en contact avec la pièce ou la surface.

- Mécanisme à ressort :Applique une pression douce et constante sur le stylet, garantissant une détection cohérente au moment du contact.

- Interrupteur/capteur :Détecte la déviation du stylet lorsqu'il touche une surface conductrice et envoie un signal au contrôleur de la CNC.

- Le logement :Protège les composants internes et fournit un point de fixation pour la sonde sur la machine CNC.

- Câble :Connecte la sonde au contrôleur de la CNC pour la transmission des signaux.

Il existe différents types de palpeurs, chacun étant adapté à des applications spécifiques :

- Sonde mécanique à ressort :Simple et fiable, il est idéal pour le réglage général des pièces et le décalage des outils.

- Sonde électronique à déclenchement par contact :Offre une plus grande précision avec une sensibilité réglable pour les applications délicates.

- Sonde inductive :Détecte les changements de champ magnétique, convient aux matériaux non conducteurs tels que le bois et les plastiques.

- Sonde laser :Utilise un faisceau laser pour effectuer des mesures de haute précision sans contact.

Préparation de l'installation

Avant de vous lancer dans le processus d'installation, assurez-vous que vous disposez des outils et de l'équipement nécessaires :

- Palpeur :Choisissez un palpeur compatible avec votre machine CNC et votre système de commande.

- Matériel de montage :Vis, supports ou adaptateurs pour fixer la sonde à la machine CNC.

- Multimètre (en option) :Pour vérifier les connexions électriques sur certains modèles de sondes.

- Outils à main de base :Tournevis, clés à molette et clés Allen nécessaires à l'installation.

- Manuel de la machine CNC :Reportez-vous au manuel pour des instructions spécifiques et des précautions de sécurité.

Choisir le bon palpeur pour votre machine CNC

Tenez compte des facteurs suivants lors de la sélection d'un palpeur :

- Compatibilité:Assurez-vous que la sonde est compatible avec le système de commande de votre machine CNC et les ports d'entrée disponibles.

- Fonctionnalité :Choisissez un palpeur dont les caractéristiques répondent aux besoins de votre application. Avez-vous besoin d'une fonctionnalité de configuration de base ou de fonctions avancées telles que la compensation de l'usure de l'outil ?

- Matériau de la pièce :Pour les matériaux non conducteurs, envisagez des sondes inductives ou des sondes laser.

- La précision et la Répétabilité:Sélectionnez une sonde avec le niveau de précision souhaité pour vos projets.

- Facilité d'utilisation et d'entretien :Optez pour une sonde dont la conception est conviviale et dont les pièces de rechange sont facilement disponibles.

Processus d'installation

Montage du palpeur sur votre machine CNC

- Se référer au manuel de la machine CNC et aux instructions de la sondepour les détails de montage spécifiques.

- Identifier un emplacement de montage appropriésur le porte-outil ou la broche de la machine CNC. Il doit permettre au palpeur de se déplacer librement et éviter toute interférence avec l'outil de coupe ou la pièce à usiner.

- Fixez la sonde à l'aide du matériel de montage fourni.Assurer une connexion rigide et stable.

- Ajuster l'orientation de la sondesi nécessaire. La pointe du stylet doit être positionnée perpendiculairement à la surface de la pièce pour assurer un contact précis.

Connexion du palpeur au contrôleur de la CNC

- Localiser le port d'entrée appropriésur le contrôleur de la CNC, conformément au manuel. Il peut s'agir d'un port de palpage dédié, d'un port d'entrée numérique ou d'une connexion de relais.

- Connecter le câble de la sondeau port désigné sur le contrôleur. Faites correspondre les couleurs des fils aux bornes correspondantes, le cas échéant.

- Utiliser un multimètre (si nécessaire)pour vérifier que la connexion entre la sonde et le contrôleur est correcte, conformément au schéma de câblage de la sonde.

Étalonnage et configuration

Etalonnage du palpeur pour machine CNC

L'étalonnage garantit la précision de la sonde en établissant le point de référence entre la pointe du stylet et le corps de la sonde.

- Préparer un bloc d'étalonnage :Il s'agit d'une surface plane et lisse d'une épaisseur connue, fabriquée dans un matériau compatible avec votre type de sonde (conducteur pour les sondes mécaniques/électroniques). L'acier ou l'aluminium sont couramment utilisés.

- Installer un outil dont la longueur est connue(comme une fraise à bout sphérique) dans la broche de la machine CNC.

- Accéder au menu d'étalonnagedans votre logiciel CNC. Les étapes spécifiques peuvent varier en fonction de votre logiciel. Consultez le manuel du logiciel pour obtenir des instructions détaillées.

- Ordonner à la sonde de toucher la surfacedu bloc d'étalonnage. Le logiciel vous invite généralement à déplacer les axes de la machine jusqu'à ce que la sonde déclenche un signal.

- Introduire l'épaisseur connuedu bloc d'étalonnage dans le logiciel.

- Le logiciel calcule et règle le décalage de la longueur de l'outil.sur la base du point de déclenchement du palpeur et de l'épaisseur connue. Cette valeur de décalage tient compte de la distance entre la pointe du palpeur et la broche de la machine.

Configuration du logiciel de la CNC pour l'intégration du palpeur

Une fois le palpeur étalonné, configurez votre logiciel de commande numérique pour utiliser ses fonctionnalités. Cela peut impliquer

- Définition des entrées de la sonde :Indiquer le port d'entrée de la commande numérique qui est connecté au palpeur.

- Création de fonctions macro :Développer des macros (routines automatisées) dans le logiciel afin d'utiliser le palpeur pour des tâches spécifiques telles que le réglage de la pièce, le décalage de l'outil ou l'inspection en cours de processus.

- Réglage de l'activation/désactivation de la sonde :Définir comment le palpeur sera activé et désactivé pendant les opérations de commande numérique (par exemple, par des codes M ou des boutons logiciels dédiés).

Applications pratiques

Utilisation du palpeur pour l'initialisation de la pièce

Avec un palpeur, le réglage de votre pièce devient efficace et précis :

- Jogging des axes de la machinepour approcher la tige de palpage de la surface de la pièce.

- Activer la fonction de palpagedans votre logiciel de commande numérique.

- La machine se déplace automatiquementle palpeur jusqu'à ce qu'il touche la pièce, en enregistrant les coordonnées X, Y et Z comme référence du point zéro.

- Ce point de référence établipermet une exécution précise du parcours d'outil et élimine les erreurs de réglage manuel du zéro.

Applications avancées du palpeur pour les machines à commande numérique

Les palpeurs tactiles permettent d'élargir l'éventail des fonctionnalités au-delà de la configuration de base :

- Longueur de l'outil et compensation de l'usure :Le palpeur peut toucher de manière répétée un point de référence pour déterminer et mettre à jour le décalage de la longueur de l'outil, en tenant compte automatiquement de l'usure de l'outil au cours de l'usinage.

- Vérification des dimensions de la pièce :La sonde peut être utilisée pour mesurer l'épaisseur ou des dimensions spécifiques de la pièce en différents points, afin de vérifier sa conformité aux spécifications de conception.

- Inspection en cours de fabrication :En incorporant stratégiquement des touches de palpage dans la trajectoire de l'outil, vous pouvez vérifier si l'outil de coupe suit la trajectoire programmée et identifier les erreurs d'usinage potentielles avant qu'elles ne deviennent significatives.

- Changement d'outil automatique (ATC) avec préréglage de l'outil :Sur les machines CNC équipées de systèmes ATC, le palpeur peut être utilisé pour prérégler les longueurs d'outils hors ligne sur un dispositif séparé. Il n'est donc plus nécessaire de régler manuellement la longueur des outils lors des changements d'outils, ce qui permet de gagner du temps et d'améliorer l'efficacité du flux de travail.

Dépannage et entretien

Problèmes courants et comment les résoudre

- Défaut de déclenchement de la sonde :Vérifiez la connexion de la sonde, assurez-vous que la sonde est correctement étalonnée et vérifiez les paramètres du logiciel pour l'activation de la sonde.

- Mesures inexactes :Réétalonnez la sonde à l'aide d'un bloc de référence connu. Nettoyez la pointe du stylet et assurez-vous qu'aucun débris n'affecte le contact.

- Erreurs de logiciel :Reportez-vous au manuel du logiciel de la CNC pour le dépannage des codes d'erreur spécifiques liés au palpeur.

Entretien régulier des palpeurs

- Nettoyer la pointe du styletrégulièrement pour éliminer la poussière, les débris ou les matériaux accumulés qui peuvent affecter la précision du contact.

- Inspecter le boîtier et le câble de la sondepour détecter tout dommage susceptible de compromettre le fonctionnement de l'appareil.

- Recalibrer périodiquement la sondepour maintenir sa précision, en particulier après une utilisation prolongée ou si la pointe du stylet est remplacée.

Maximiser l'efficacité

Conseils pour optimiser les opérations CNC avec Touch Probe

- Développer des macros de palpage standardiséespour les tâches fréquemment utilisées, telles que le réglage de la pièce et le décalage de l'outil, afin de rationaliser le flux de travail.

- Utiliser la sonde pour l'inspection en cours de fabricationpour détecter les erreurs à un stade précoce et minimiser le travail à refaire.

- Explorer les fonctionnalités avancéescomme le préréglage des outils pour les systèmes ATC afin de maximiser le temps de fonctionnement des machines.

- Investir dans des palpeurs de haute qualitéavec des caractéristiques robustes et des performances fiables pour des avantages à long terme.

Études de cas : Histoires de réussite de la mise en œuvre des palpeurs

De nombreux utilisateurs de machines CNC ont fait état d'améliorations significatives en termes d'efficacité et de précision après avoir mis en place des palpeurs. Voici quelques avantages potentiels :

- Temps de configuration réduit :L'automatisation du réglage des pièces à l'aide du palpeur permet de gagner un temps considérable par rapport aux méthodes manuelles.

- Qualité des pièces améliorée :Le décalage automatique de l'outil et l'inspection en cours de processus avec le palpeur minimisent les erreurs et garantissent une qualité constante des pièces.

Conclusion

Les palpeurs offrent une mise à niveau puissante pour les opérations d'usinage CNC. En suivant ce guide étape par étape, vous pouvez configurer et utiliser un palpeur pour atteindre un nouveau niveau d'efficacité, de précision et d'automatisation dans votre atelier. N'oubliez pas les points suivants :

- Choisissez le bon palpeur en fonction de sa compatibilité, de sa fonctionnalité et de vos besoins spécifiques.

- Suivez attentivement les étapes d'étalonnage et de configuration pour garantir la précision des mesures.

- Découvrez les différentes applications du palpeur pour le réglage des pièces, la gestion des outils, l'inspection en cours de processus, etc.

- Entretenez votre palpeur en le nettoyant et en l'étalonnant régulièrement pour garantir des performances optimales.

En intégrant un palpeur dans votre flux de travail CNC, vous pouvez bénéficier d'améliorations significatives de la vitesse de production, de la qualité des pièces et de l'utilisation globale de la machine.

Les gens demandent aussi

1) Quelle est la fonction principale d'un palpeur dans l'usinage CNC ?

Les palpeurs servent d'outils sensoriels pour les machines CNC. Ils permettent d'automatiser des fonctions telles que le réglage de la pièce, le décalage de la longueur de l'outil, la vérification des dimensions de la pièce et l'inspection en cours de processus.

2. comment choisir le bon palpeur pour ma machine CNC ?

Lors de la sélection d'un palpeur, tenez compte de la compatibilité avec votre système de commande CNC, des fonctionnalités souhaitées, du matériau de la pièce, des exigences de précision et de la facilité d'utilisation.

3. quels sont les problèmes courants rencontrés lors de l'installation d'un palpeur ?

Les problèmes de connexion des sondes, les mesures imprécises dues à des erreurs d'étalonnage ou à des pointes de stylet sales, et les erreurs logicielles liées à l'activation des sondes sont des défis courants.

4. à quelle fréquence dois-je étalonner mon palpeur ?

Il est recommandé de procéder à un étalonnage régulier, en particulier après une utilisation prolongée ou le remplacement de la pointe du stylet.

5) Un palpeur peut-il être utilisé à la fois pour la configuration et l'inspection ?

Oui, les palpeurs offrent un large éventail de fonctionnalités. Ils peuvent être utilisés pour le réglage initial de la pièce, le décalage de l'outil et l'inspection en cours de processus, tout au long du processus d'usinage.

Katrina

Ingénieur commercial en mécanique avec plus de 10 ans d'expérience dans l'industrie manufacturière. Compétent dans l'élaboration et l'exécution de stratégies de vente, l'établissement de relations avec les clients et la conclusion de transactions. Maîtrise d'une variété d'outils de vente et de marketing, notamment les logiciels CRM, les outils de génération de leads et les médias sociaux. Je suis capable de travailler de manière indépendante et au sein d'une équipe pour atteindre les buts et objectifs de vente. Dédié à l’amélioration continue et à l’apprentissage de nouvelles techniques de vente.