Correo electrónico: [email protected] Teléfono: (+86) 134 1323 8643

Comprender el papel de los montadores de herramientas: ¿Qué es un colocador de herramientas y cómo funciona?

En el mundo de la fabricación, la precisión es primordial. Un solo milímetro de desviación en un corte puede dar lugar a una pieza defectuosa, desperdicio de materiales y retrasos en la producción. Aquí es donde entran en juego los reglajes de herramientas: estos ingeniosos dispositivos desempeñan un papel crucial a la hora de garantizar la precisión y la eficacia de las operaciones de mecanizado CNC.

¿Qué es un colocador de herramientas?

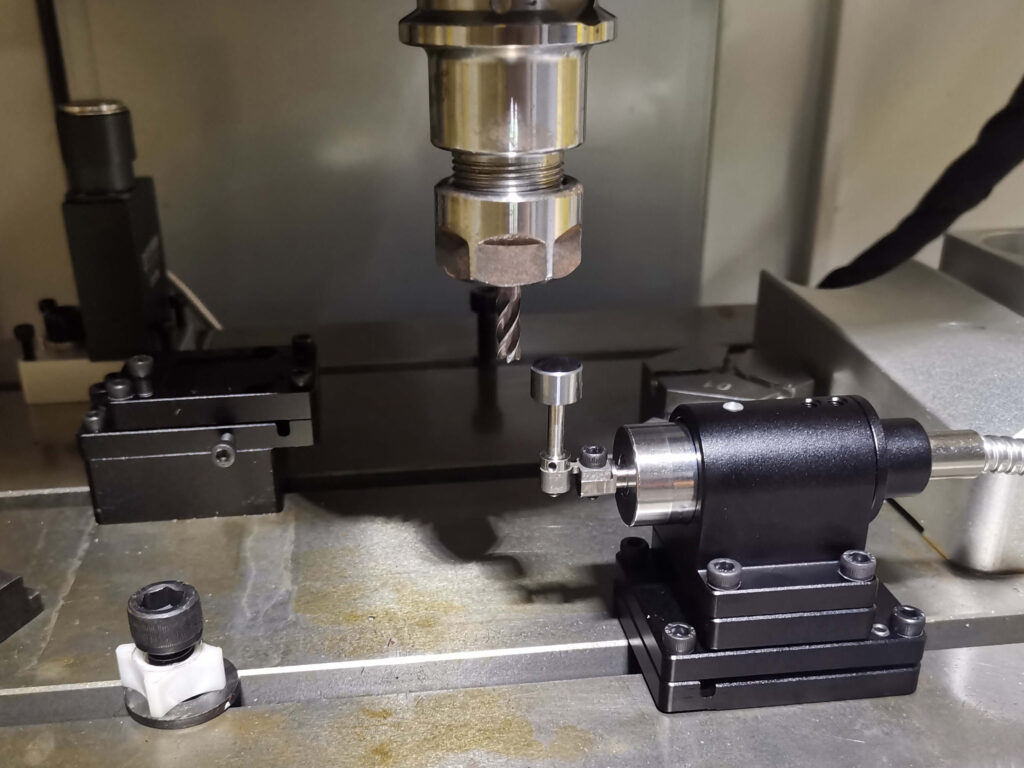

Un reglaje de herramientas es un dispositivo especializado que se utiliza en las máquinas CNC para determinar de forma automática y precisa la longitud, el diámetro y, en ocasiones, incluso el desgaste de las herramientas de corte. A continuación, el controlador CNC utiliza esta información para ajustar la trayectoria de la herramienta y los movimientos de la máquina, garantizando que las herramientas estén correctamente colocadas en relación con la pieza de trabajo.

Importancia de los ajustadores de herramientas en la fabricación

Tradicionalmente, el reglaje de herramientas era un proceso manual que implicaba el ajuste de calibres y la medición manual de herramientas con calibradores. Este método no sólo requería mucho tiempo, sino que también era propenso a errores humanos. Los reglajes de herramientas revolucionaron este proceso al ofrecer varias ventajas clave:

- Precisión mejorada:Al automatizar el reglaje de herramientas, los reglajes eliminan la posibilidad de que se produzcan errores humanos durante las mediciones, lo que se traduce en una precisión de mecanizado significativamente mayor.

- Eficiencia incrementada:La automatización del reglaje de herramientas reduce los tiempos de reglaje y agiliza los cambios de herramienta, lo que aumenta el rendimiento de la producción.

- Costes reducidos:La mejora de la precisión minimiza las tasas de desechos y las repeticiones, lo que supone un importante ahorro de costes.

- Mayor vida útil de la herramienta:Al detectar el desgaste y la rotura de las herramientas en una fase temprana, los ajustadores de herramientas ayudan a evitar fallos y a prolongar su vida útil.

- Operación no tripulada:Los reglajes de herramientas permiten el mecanizado desatendido o sin luz, en el que la máquina puede funcionar de forma autónoma durante las horas no laborables.

Principio de funcionamiento de los reglajes de herramientas

Definición y función de un ajustador de herramientas

En esencia, un sistema de reglaje de herramientas es un sensor montado en el brazo cambiador de herramientas de la máquina CNC. Este sensor, que suele ser una sonda con una punta accionada por resorte, entra en contacto con un punto de referencia en el cuerpo del calibrador. El controlador CNC mide la distancia de desplazamiento de la sonda cuando toca el punto de referencia. Esta distancia de desplazamiento, junto con los datos preprogramados de la herramienta, como los valores de diámetro y desplazamiento, permite al controlador calcular la posición exacta de la punta de la herramienta.

Tipos de herramientas

Existen dos tipos principales de fijadores de herramientas:

- Póngase en contacto con Tool Setters:Son los más comunes y utilizan una sonda física para tocar el punto de referencia. Se clasifican a su vez en:

- Colocadores de herramientas de retoque:La sonda desciende hasta tocar el punto de referencia y activa una señal.

- Colocadores de herramientas de activación táctil:La sonda aplica una pequeña fuerza al punto de referencia antes de disparar una señal, lo que garantiza mediciones coherentes y fiables.

- Colocadores de herramientas sin contacto:Utilizan tecnologías como el láser o los sistemas de visión para medir la posición de la punta de la herramienta sin contacto físico. Esto es ventajoso para herramientas delicadas o situaciones en las que el contacto podría dañar la herramienta.

Ventajas del uso de fijadores de herramientas

Las ventajas de utilizar sistemas de reglaje de herramientas son numerosas y tienen un impacto significativo en todo el proceso de fabricación:

- Calidad de pieza mejorada:El posicionamiento preciso de las herramientas permite obtener piezas uniformes y de alta calidad con variaciones dimensionales mínimas.

- Tiempos de configuración reducidos:El reglaje automatizado de herramientas permite cambiar de herramienta y poner en marcha la máquina con mayor rapidez.

- Tasas de rechazo minimizadas:Un reglaje preciso de las herramientas reduce el riesgo de rotura de las mismas y los errores de mecanizado, minimizando las piezas desechadas y los reprocesamientos.

- Menores costes de producción:Al optimizar el tiempo de actividad de la máquina y reducir las piezas desechadas, los ajustadores de herramientas contribuyen a un importante ahorro de costes.

- Seguridad mejorada del operador:Los ajustadores de herramientas minimizan la necesidad de procedimientos manuales de ajuste de herramientas, reduciendo el riesgo de lesiones de los operarios.

Cómo trabajan los colocadores de herramientas

El proceso de trabajo de un montador de herramientas puede dividirse en tres etapas principales:

Configuración de un fijador de herramientas

- Instalación:El portaherramientas se monta en el brazo cambiador de herramientas de la máquina CNC siguiendo las instrucciones del fabricante.

- Calibración:El cuerpo del calibrador con el punto de referencia se coloca en una ubicación específica dentro de la zona de trabajo de la máquina. A continuación, esta ubicación se programa en el controlador CNC.

Proceso de calibración

- Ajuste del punto de referencia:El cuerpo del calibrador con el punto de referencia se coloca en la ubicación específica dentro del área de trabajo de la máquina.

- Entrada de datos:Las dimensiones conocidas del punto de referencia (por ejemplo, el diámetro de una bola) se introducen en el controlador CNC.

- Ciclo de calibración:El controlador CNC ejecuta un ciclo de calibración en el que la sonda del portaherramientas toca el punto de referencia varias veces. A continuación, el controlador calcula y almacena el valor de desplazamiento entre la punta del palpador y el punto de referencia de la máquina.

Supervisión y mantenimiento de las herramientas

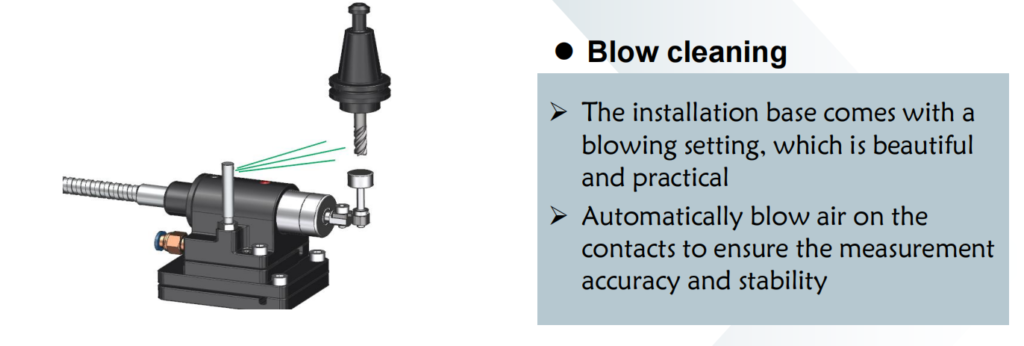

- Limpieza regular:La punta de la sonda y la superficie de referencia deben limpiarse periódicamente para eliminar el polvo, las virutas y las acumulaciones de refrigerante que puedan afectar a la precisión de la medición.

- Calibración periódica:Según el uso y las recomendaciones del fabricante,

Aplicaciones de los reglajes de herramientas

Los reglajes de herramientas se han convertido en herramientas indispensables en diversas aplicaciones de fabricación, especialmente en el mecanizado CNC. Su capacidad para garantizar un posicionamiento preciso de las herramientas ha revolucionado la forma en que se fabrican las piezas, lo que se traduce en mejoras significativas de la calidad, la eficacia y la rentabilidad.

Reglaje de herramientas en máquinas CNC

Las máquinas CNC dependen en gran medida de los reglajes de herramientas para un funcionamiento preciso y eficaz. La capacidad del reglaje para determinar con rapidez y precisión la longitud, el diámetro y el desgaste de la herramienta permite al controlador CNC realizar ajustes en tiempo real de la trayectoria de la herramienta y los movimientos de la máquina. Esto garantiza que las herramientas se coloquen correctamente en relación con la pieza de trabajo, lo que da como resultado piezas de alta calidad con variaciones dimensionales mínimas.

Aplicaciones de ingeniería de precisión

La ingeniería de precisión, en la que las tolerancias estrechas y los detalles intrincados son primordiales, depende en gran medida de los montadores de herramientas. La capacidad del montador para medir con precisión las dimensiones de las herramientas y detectar el desgaste es crucial para mantener la precisión necesaria en estas aplicaciones. Los montadores de herramientas se utilizan en diversos campos de la ingeniería de precisión, entre ellos:

- Aeroespacial:Fabricación de componentes aeronáuticos que exigen una precisión y fiabilidad extremas.

- Lo que se Toque la Sonda Sensores?Fabricación de implantes médicos delicados y herramientas quirúrgicas que requieren gran precisión.

- Electrónica:Fabricación de componentes electrónicos de precisión con geometrías complejas y tolerancias estrictas.

- Automotor:Fabricación de piezas de motor de alto rendimiento y otros componentes críticos de automoción.

Impacto en la eficiencia y la productividad de la industria

El impacto de los reglajes de herramientas en la eficacia y la productividad de la fabricación es innegable. Su capacidad para automatizar el reglaje de herramientas, reducir los tiempos de reglaje, minimizar las tasas de piezas desechadas y prolongar la vida útil de las herramientas ha dado lugar a mejoras significativas en el rendimiento general de la producción.

- Tiempos de configuración reducidos:El reglaje automatizado de herramientas elimina la necesidad de realizar mediciones manuales de las herramientas, lo que reduce significativamente los tiempos de reglaje y permite acelerar la puesta en marcha de la máquina.

- Tasas de rechazo minimizadas:El posicionamiento preciso de la herramienta y la detección del desgaste reducen el riesgo de rotura de la herramienta y los errores de mecanizado, lo que minimiza las piezas desechadas y las repeticiones, y ahorra tiempo y recursos.

- Vida útil extendida de la herramienta:Al detectar el desgaste de las herramientas en una fase temprana, los ajustadores de herramientas ayudan a evitar que fallen, lo que prolonga su vida útil y reduce los costes de sustitución.

- Operación no tripulada:Los reglajes de herramientas permiten el mecanizado desatendido o sin luz, en el que la máquina puede funcionar de forma autónoma durante las horas no laborables, maximizando la utilización de la máquina y la capacidad de producción.

La gente también pregunta sobre Tool Setters

- ¿En qué se diferencia un montador de herramientas de un palpador de herramientas?

Un reglaje de herramientas es un dispositivo especializado diseñado específicamente para la medición precisa de herramientas y la determinación del desplazamiento, mientras que una sonda de herramientas es un sensor de uso más general que puede utilizarse para diversas tareas, como el reglaje de herramientas, la inspección de piezas y la detección de colisiones.

- ¿Pueden utilizarse los reglajes de herramientas en distintos tipos de operaciones de mecanizado?

Sí, los portaherramientas pueden utilizarse en diversas operaciones de mecanizado, como fresado, torneado, taladrado y rectificado. El tipo específico de portaherramientas y sus capacidades pueden variar en función de la aplicación de mecanizado y los requisitos de la máquina CNC.

- ¿Cuáles son las mejores prácticas para maximizar el rendimiento de un montador de herramientas?

- Limpieza regular:Mantenga limpias la punta de la sonda y la superficie de referencia para garantizar mediciones precisas.

- Calibración periódica:Calibre el calibrador de herramientas regularmente según las recomendaciones del fabricante para mantener su precisión.

- Manejo adecuado de las herramientas:Manipule las herramientas con cuidado para minimizar los daños que puedan afectar a sus dimensiones y a la precisión de las mediciones.

- Controlar el desgaste de la herramienta:Utilice las funciones de detección de desgaste del reglaje de herramientas para controlar el desgaste de las herramientas y sustituirlas antes de que fallen.

- Siga las instrucciones del fabricante:Siga las directrices del fabricante para la instalación, calibración, mantenimiento y funcionamiento de la máquina.

Conclusión

Los reglajes de herramientas han revolucionado el mundo del mecanizado CNC, transformándolo en un proceso más preciso, eficaz y productivo. Su capacidad para medir con precisión las dimensiones de las herramientas, detectar su desgaste y automatizar el reglaje de herramientas ha dado lugar a mejoras significativas en la calidad de las piezas, la reducción de las tasas de desecho, la prolongación de la vida útil de las herramientas y el aumento de la utilización de la máquina. A medida que la fabricación siga evolucionando, los sistemas de reglaje de herramientas seguirán siendo herramientas indispensables para alcanzar los más altos niveles de precisión, eficacia y rentabilidad.

Katrina

Ingeniero Mecánico de Ventas con más de 10 años de experiencia en la industria manufacturera. Hábil en desarrollar y ejecutar estrategias de ventas, construir relaciones con clientes y cerrar acuerdos. Competente en una variedad de herramientas de ventas y marketing, incluido software CRM, herramientas de generación de leads y redes sociales. Puedo trabajar de forma independiente y como parte de un equipo para cumplir con las metas y objetivos de ventas. Dedicado a la mejora continua y al aprendizaje de nuevas técnicas de venta.